JIAYAO CO., LTD.

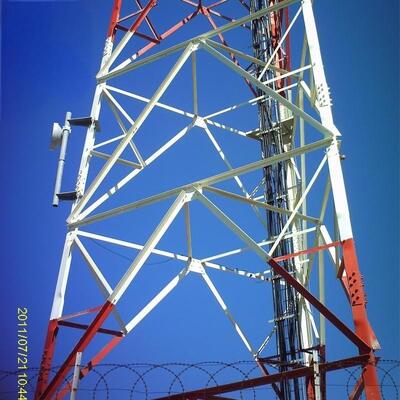

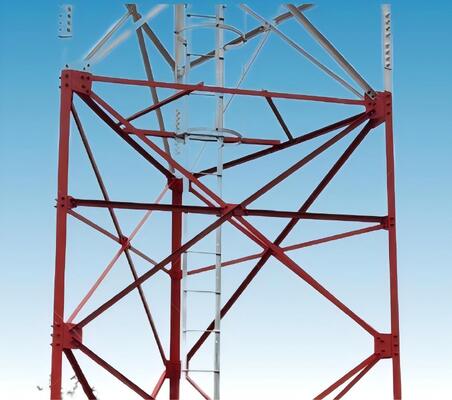

Трехногая угловая стальная башняотносится к технической области производства коммуникационного оборудования, в частности, относится к треугольной беспроводной коммуникационной башне, включает в себя корпус башни, молниеотвод, корпус башни образован наложением треугольного корпуса башни, основание башни корпуса башни закреплено на земле, молниеотвод выходит за пределы верхней части корпуса башни, корпус башни представляет собой наложение корпуса башни с равным уклоном или однократным переменным уклоном, поперечное сечение корпуса башни представляет собой угловую сталь, равносторонний треугольник конструкции ограждения поперечины, корпус башни снабжен множеством рабочих платформ последовательно сверху вниз. Полезная модель раскрывает треугольную беспроводную коммуникационную башню, обладающую преимуществами безопасности и надежности, а также простой конструкцией.

Описание продукта

| Дизайн |

| 1. Код проектирования |

ANSI/TIA-222-G/H/F, EN 1991-1-4 & EN 1993-3-1 |

| Конструкционная сталь |

| 2. Марка |

Мягкая сталь |

Высокопрочная сталь |

| GB/T 700:Q235B, Q235C, Q235D |

GB/T1591:Q355B, Q355C, Q355D |

| ASTM A36 |

ASTM A572 Gr50 |

| EN10025: S235JR, S235J0, S235J2 |

EN10025: S355JR, S355J0, S355J2 |

| 3. Расчетная скорость ветра |

До 250 км/ч |

| 4. Допустимый прогиб |

0,5 ~ 1,0 градуса при рабочей скорости |

| 5. Предел прочности при растяжении (МПа) |

360~510 |

470~630 |

| 6. Предел текучести (t≤16 мм) (МПа) |

235 |

355 |

| 7. Удлинение (%) |

20 |

24 |

| 8. Ударная вязкость KV (Дж) |

27(20°C)---Q235B(S235JR) |

27(20°C)---Q345B(S355JR) |

| 27(0°C)---Q235C(S235J0) |

27(0°C)---Q345C(S355J0) |

| 27(-20°C)---Q235D(S235J2) |

27(-20°C)---Q345D(S355J2) |

| Болты и гайки |

| 9. Класс |

Класс 4.8, 6.8, 8.8 |

| 10. Стандарты механических свойств |

| 10.1 Болты |

ISO 898-1 |

| 10.2 Гайки |

ISO 898-2 |

| 10.3 Шайбы |

ISO 6507-1 |

| 11. Стандарты размеров |

| 11.1 Болты |

DIN7990, DIN931, DIN933 |

| 11.2 Гайки |

ISO4032, ISO4034 |

| 11.3 Шайбы |

DIN7989, DIN127B, ISO7091 |

| Сварка |

| 12. Метод |

Сварка в среде CO2 и сварка под флюсом (SAW) |

| 13. Стандарт |

AWS D1.1 |

| Оцинковка |

| 14. Стандарт оцинковки стальных профилей |

ISO 1461 или ASTM A123 |

| 15. Стандарт оцинковки болтов и гаек |

ISO 1461 или ASTM A153 |

Что такое корпус трехногой угловой стальной башни?

Корпус трехногой угловой стальной башни является основной несущей конструкцией башни, характеризующейся треугольной (пирамидальной) конфигурацией. Он состоит из трех вертикальных стальных стоек (или колонн), соединенных в верхней части, с дополнительными угловыми стальными соединительными элементами, соединяющими стойки по всей высоте. Обычно изготавливается из оцинкованных стальных профилей, корпус предназначен для эффективного выдерживания как вертикальных нагрузок (например, вес антенн, оборудования и самой башни), так и горизонтальных нагрузок (например, ветер, снег или сейсмические силы). Его угловая конструкция и треугольный каркас обеспечивают исключительную устойчивость даже в суровых условиях окружающей среды, а оцинкованная сталь обеспечивает коррозионную стойкость и долговечность. Корпус служит основной опорной конструкцией для монтажа оборудования связи, передачи электроэнергии или наблюдения.

Что такое основание трехногой угловой стальной башни?

"Основание" трехногой угловой стальной башни относится к базовой части каждой вертикальной стойки, которая соединяется с фундаментом башни. Это критически важный компонент, отвечающий за передачу всего веса башни и ее нагрузок (оборудование, ветер и т. д.) на нижележащий фундамент, обеспечивая надежное крепление конструкции к земле. Основания обычно изготавливаются с соединительными пластинами, болтами или анкерными точками, которые прочно крепятся к бетонному или армированному фундаменту. Изготовленные из высокопрочной оцинкованной стали (в соответствии с корпусом башни), основания предназначены для сопротивления силам сдвига, растяжения и сжатия, предотвращая смещение или опрокидывание башни. Их конструкция адаптирована к геологическим условиям площадки, обеспечивая совместимость с фундаментом для максимальной устойчивости.

Что такое лестница и кабельный лоток трехногой угловой стальной башни?

- Лестница: Компонент безопасного доступа, установленный вдоль корпуса башни, обеспечивающий безопасный путь для рабочих, чтобы подняться наверх (или на промежуточные платформы) для установки, обслуживания или осмотра. Лестницы обычно изготавливаются из оцинкованной стали для коррозионной стойкости и прочности, с перекладинами, расположенными через стандартные интервалы для удобного подъема. Они могут включать в себя функции безопасности, такие как поручни, системы защиты от падения или ограждения для защиты рабочих от падений.

- Кабельный лоток: Конструктивный канал или лоток, установленный на корпусе башни, предназначенный для организации, поддержки и защиты кабелей (например, кабелей связи, силовых кабелей или сигнальных проводов), которые проходят между основанием башни и оборудованием в верхней части. Кабельные лотки поддерживают кабели в порядке, предотвращают спутывание или повреждение от факторов окружающей среды (ветер, дождь, ультрафиолетовое излучение) и облегчают доступ для обслуживания. Как и другие компоненты башни, они часто изготавливаются из оцинкованной стали для обеспечения долговечности и совместимости с коррозионностойкой конструкцией башни. Вместе лестница и кабельный лоток повышают функциональность башни, обеспечивая безопасный доступ и эффективное управление кабелями.

Как установить трехногую угловую стальную башню?

Установка трехногой угловой стальной башни выполняется в соответствии с систематическим, ориентированным на безопасность процессом:

- Обследование площадки и подготовка фундамента: Сначала проведите детальное обследование площадки, чтобы определить оптимальное местоположение, оценить геологические условия и выявить потенциальные экологические или конструктивные ограничения (например, скорость ветра, сейсмическая активность). Затем постройте прочный фундамент (обычно бетонный или железобетонный), адаптированный к весу башни и требованиям к нагрузке. Фундамент должен быть ровным и надежно закрепленным на земле, чтобы поддерживать основания башни.

- Сборка компонентов башни: Доставьте предварительно изготовленные компоненты (стальные стойки, соединительные элементы, лестница, кабельный лоток) на площадку. Соберите треугольный корпус башни на месте: выровняйте три стойки, прикрепите угловые соединительные элементы, чтобы сформировать пирамидальную конструкцию, и установите вспомогательные компоненты, такие как лестница и кабельный лоток, во время сборки.

- Установка башни: Используйте краны или специализированное подъемное оборудование, чтобы поднять собранную башню (или ее секции, для более высоких башен) в вертикальное положение. Тщательно выровняйте основания башни с анкерными точками фундамента и закрепите их с помощью болтов или анкеров, чтобы зафиксировать башню на месте.

- Установка оборудования: Установите предполагаемое оборудование (например, антенны, микроволновые тарелки, линии электропередач) на верхней платформе башни или в назначенных точках крепления. Проложите кабели через предварительно установленный кабельный лоток, соединив оборудование с основанием.

- Контроль качества и проверки безопасности: Проведите строгие проверки качества, чтобы проверить структурную целостность башни (например, затяжку болтов, выравнивание компонентов, коррозионную стойкость). Внедрите протоколы безопасности на протяжении всей установки (например, защиту от падения для рабочих, испытания нагрузки оборудования), чтобы обеспечить соответствие отраслевым стандартам. Заключительные проверки подтверждают, что башня устойчива, оборудование установлено правильно, и все системы функционируют должным образом.

Испытания оцинкованной угловой стальной башни.

Оцинковка является критическим процессом для угловых стальных башен (таких как трехногие угловые стальные башни), поскольку она обеспечивает коррозионную стойкость и продлевает срок службы конструкции в наружных, суровых условиях (например, воздействие ветра, дождя, влажности и промышленных загрязнителей). Чтобы гарантировать, что оцинкованное покрытие соответствует стандартам качества и работает должным образом, проводится серия строгих процедур испытаний. Ниже представлен подробный обзор испытаний оцинковки для угловых стальных башен:

1. Основные цели испытаний оцинковки

Основные цели испытаний - проверить:

Адекватную толщину покрытия (для обеспечения долгосрочной защиты от коррозии).

Равномерность и адгезию цинкового покрытия (для предотвращения отслаивания или шелушения).

Отсутствие дефектов (например, трещин, язв, оголенных участков или избыточного накопления цинка).

Коррозионную стойкость (чтобы подтвердить, что покрытие может выдерживать деградацию окружающей среды).

2. Основные методы испытаний оцинкованных угловых стальных башен

Испытания обычно проводятся на двух этапах: после заводской оцинковки (на отдельных компонентах, таких как стойки, соединительные элементы или ступени лестницы) и после установки (выборочные проверки на собранной башне). Наиболее распространенные методы включают:

A. Измерение толщины покрытия

Толщина цинкового покрытия напрямую влияет на коррозионную стойкость — слишком тонкий слой выйдет из строя преждевременно, в то время как избыточная толщина может вызвать хрупкость или плохую посадку компонентов.

Стандарты испытаний: Соответствует международным стандартам, таким как ASTM A123 (для горячего цинкования конструкционной стали) или ISO 1461 (для покрытий горячего цинкования на изделиях из железа и стали).

Инструменты для испытаний:

Магнитный толщиномер: Наиболее широко используемый неразрушающий метод. Он измеряет расстояние между магнитным зондом и стальной подложкой, вычисляя толщину покрытия. Измерения проводятся в нескольких точках (например, 3–5 точек на квадратный метр) на каждом компоненте, уделяя особое внимание зонам повышенной нагрузки (например, соединениям стоек, отверстиям для болтов) и труднодоступным для покрытия областям.

Микрометр (разрушающий): Для проверки небольшая часть компонента может быть отрезана, и толщина покрытия измеряется непосредственно с помощью микрометра (используется только для выборочного тестирования, а не для готовых деталей).

Критерии приемки: Типичная минимальная толщина составляет от 85 до 120 мкм (микрометров) для компонентов конструкционной стали, в зависимости от толщины стали и применения (например, башни в прибрежных или промышленных районах могут требовать более толстых покрытий).

B. Испытание на адгезию (прочность сцепления)

Прочная связь между цинковым покрытием и стальной подложкой предотвращает отслаивание во время транспортировки, установки или воздействия механических нагрузок (например, вибрации, вызванной ветром).

Испытание на изгиб: Образец оцинкованной стали (например, секция угловой стали) изгибается на 180° вокруг оправки (диаметр соответствует толщине стали). После изгиба покрытие проверяется на наличие трещин, отслаивания или отделения от стали. Видимое отслоение недопустимо.

Испытание молотком: Утяжеленный молоток (обычно 0,5–1 кг) сильно ударяется по покрытию в нескольких точках. Покрытие не должно скалываться, отслаиваться или подниматься — допускаются только незначительные вмятины (без обнажения стальной подложки).

Испытание ножом: Острый нож без зубцов используется для нанесения надреза крест-накрест (сетчатый узор) в покрытии. К надрезу прикладывается клейкая лента и быстро отрывается; допускается минимальное удаление покрытия (если таковое имеется).

C. Визуальный осмотр и осмотр дефектов поверхности

Визуальный осмотр выявляет очевидные дефекты, которые ставят под угрозу целостность покрытия.

Процедура: Осмотрите каждый оцинкованный компонент (и собранную башню) невооруженным глазом или с помощью увеличительного стекла (10-кратное увеличение) на наличие:

Оголенных участков (открытой стали), язв или пор.

Трещин, вздутий или неравномерного накопления цинка (например, «потеков» или «капель» из-за неправильной оцинковки).

Загрязнений (например, масла, грязи или слоев оксида под покрытием).

Критерии приемки: Не должно быть видно оголенной стали; незначительные неровности поверхности (например, небольшие цинковые узелки) допустимы, если они не влияют на посадку компонентов или эксплуатационные характеристики.

D. Испытание на коррозионную стойкость

Это подтверждает способность покрытия противостоять ржавчине и деградации с течением времени.

Испытание солевым туманом (туманом): Распространенное ускоренное испытание на коррозию (в соответствии с ASTM B117 или ISO 9227). Оцинкованные образцы помещаются в камеру, где непрерывно распыляется туман 5% хлорида натрия (соленой воды) при контролируемой температуре (35°C). Образцы периодически осматриваются (например, через 24, 48, 100 или 500 часов) на наличие признаков красной ржавчины (коррозии стали) или белой ржавчины (окисления цинка).

Приемка: Для конструкционных башен покрытие должно противостоять красной ржавчине в течение минимум 100–500 часов (в зависимости от условий эксплуатации). Белая ржавчина (временный слой оксида цинка) является нормальным явлением и не указывает на отказ, но она не должна распространяться чрезмерно.

Испытание на воздействие в полевых условиях: Долгосрочные испытания включают установку образцов компонентов в предполагаемой среде башни (например, прибрежные, пустынные или промышленные районы) и мониторинг коррозии в течение месяцев или лет. Это подтверждает реальные характеристики.

E. Анализ химического состава (необязательно)

Чтобы убедиться, что цинковое покрытие соответствует стандартам чистоты, может быть проведен химический анализ ванны для оцинковки или образцов покрытия.

Метод испытания: Атомно-абсорбционная спектроскопия (AAS) или рентгенофлуоресцентный анализ (XRF) для измерения содержания цинка (обычно ≥98% чистого цинка для горячего цинкования) и обнаружения примесей (например, свинца, железа), которые могут снизить качество покрытия.

3. Стандарты испытаний и соответствие

Испытания оцинковки для угловых стальных башен должны соответствовать отраслевым стандартам для обеспечения согласованности и надежности:

Стандарты ASTM: ASTM A123 (горячее цинкование), ASTM B117 (испытание солевым туманом), ASTM A817 (оцинкованная сталь для передающих башен).

Стандарты ISO: ISO 1461 (оцинкованные покрытия), ISO 9227 (испытание солевым туманом).

Местные/отраслевые стандарты: Для башен связи или передачи электроэнергии могут быть установлены дополнительные требования регулирующими органами (например, IEEE для инфраструктуры электроэнергии, ITU для телекоммуникационных башен) или спецификациями проекта.

4. Испытания после установки

После того, как башня собрана и установлена, проводятся выборочные проверки, чтобы подтвердить, что оцинкованное покрытие не было повреждено во время транспортировки, подъема или сборки:

Повторно измерьте толщину покрытия в критических соединениях (например, соединения стоек с фундаментом, крепления лестниц).

Осмотрите на наличие царапин, вмятин или потертостей, которые могли обнажить стальную подложку (подкрасьте краской, богатой цинком, если повреждение незначительно).

Убедитесь, что отверстия для болтов и точки соединения (зоны повышенного износа) сохраняют достаточную толщину покрытия.

Резюме

Испытания оцинковки для угловых стальных башен — это комплексный процесс, ориентированный на толщину, адгезию, качество поверхности и коррозионную стойкость. Соблюдая строгие стандарты и проводя как заводские, так и полевые испытания, обеспечивается целостность цинкового покрытия, что позволяет башне выдерживать суровые условия окружающей среды и обеспечивать долгосрочную надежность в телекоммуникациях, передаче электроэнергии и других инфраструктурных приложениях.

Пожалуйста, нажмите здесь для получения дополнительной информации!!!!!!

Упаковка и доставка

Клиенты сотрудничества

Сертификаты

Пожалуйста, нажмите здесь для получения дополнительной информации!!!!!!

Типы продукции и преимущества

Самонесущая башня

Самонесущая башня обычно представляет собой 3-х или 4-х ножную башню, а ее материалом является стальная труба или угловая сталь. Что касается соединения, трубчатая башня соединяется фланцем, а угловая стальная башня соединяется гайками и болтами.

Особенности:

1. Малый коэффициент ветровой нагрузки, высокая устойчивость к ветру.

2. Экономия земельных ресурсов, удобное расположение.

Удобная транспортировка и установка.

Трубчатая стальная башня

Трубчатая башня относится к самонесущей высотной стальной конструкции с колонной башни, выполненной из стальных труб, и секцией корпуса башни треугольной формы. Ее основными характеристиками являются то, что три колонны трубчатой башни выполнены из стальных труб, а секция корпуса башни имеет треугольную форму, что является высотной стальной конструкцией, отличной от угловой стали.

Монопольная башня

Монопольная башня — это широко используемый тип, имеющий красивый внешний вид, занимающий небольшую площадь от 9 до 18 квадратных метров, экономичный и принятый большинством строителей. Корпус башни принимает более разумное сечение, которое соединяется с помощью высокопрочного болта или нахлеста (скользящее соединение). Он обладает характеристиками простоты установки и может адаптироваться к различным сложным условиям на месте.

Вантовая башня

Вантовая башня имеет новый внешний вид, и ее самая большая характеристика — усиление с помощью стального троса. Вантовая башня является распространенным типом башни связи, которая является экономичной и практичной. Она легче и дешевле других. Она очень подходит для географически широких районов.

Сторожевая башня

Сторожевая башня — это многофункциональное здание, в основном используемое для наблюдения за окружающей средой и играющее важную роль в нескольких областях. Ее конструкция подчеркивает гармонию и единство с окружающей средой, а архитектурный стиль обычно согласуется с окружающей средой. Смотровые башни обычно состоят из корпусов башен, платформ, башен и лестниц, с компактными и прочными конструкциями.

Камуфлированная башня-дерево

Камуфлированная башня-дерево также является разновидностью искусственных деревьев башни Бионическое дерево, на основе, как настоящая, плюс тщательный дизайн, при размещении среди настоящих деревьев в зоне осмотра достопримечательностей, парке и сквере, она станет частью природы.

Особенности:

1. Изысканная структура и великолепный внешний вид.

2. Высокая структурная устойчивость и долгий срок службы.

3. Небольшая площадь покрытия и большой экономический эффект.

Наши услуги

JIAYAO CO., LTD. является профессиональным производителем телекоммуникационных башен, сертифицированным по ISO9001. Мы стремимся предоставлять клиентам наиболее оптимизированные решения и лучшие башни связи. Многие продукты были экспортированы в США, Европу и другие 55 стран.

Мы специализируемся на проектировании и производстве угловых стальных башен, трубчатых стальных башен, монопольных башен, башен из сосен, вантовых башен и сторожевых башен. Наши отделы включают в себя отделы проектирования, исследований и разработок, инспекции, лаборатории, контроля качества, оцинковки и стальных башен. Наше сырье поступает с известных сталелитейных заводов Китая: HBIS Group, Baowu Steel Group, Shougang Group.

Если вам это нужно, мы будем рады вам 24 часа в сутки!

Ваше сообщение должно содержать от 20 до 3000 символов!

Пожалуйста, проверьте свою электронную почту!

Ваше сообщение должно содержать от 20 до 3000 символов!

Пожалуйста, проверьте свою электронную почту!